Dass eine Kooperation von Menschen und Maschinen gegenüber reinen Menschen- oder reinen Roboter-Teams überlegen sein kann, hat ein interdisziplinäres Forscherteam der Universitäten Göttingen, Duisburg-Essen und Trier in einer Simulation beobachtet.

Ausgangslage

Immer mehr Prozesse in Unternehmen werden automatisiert und digitalisiert. Autonom fahrende Transporteinheiten wie Gabelstapler halten an vielen Standorten Einzug – und die Unternehmen berichten von möglichen Zeit- und Kosteneinsparungen. Dank Industrie 4.0 (I40) werden zunehmend intelligente Fabriken entstehen, die eine hohe Fertigungsflexibilität und somit auch die individuelle Fertigung bis zu einer Losgröße von eins ermöglichen

(siehe Abb. 1). Bisherige Forschungsbeiträge zu diesem Thema haben sich hauptsächlich auf die technischen Aspekte fokussiert. Nachhaltige Konzepte für eine automatisierte Produktion können jedoch nur geschaffen werden, wenn der „Faktor Mensch“ einbezogen wird, da Roboter und Menschen noch für eine lange Zeit in den Produktionsumgebungen interagieren werden.

Abb. 1: Wichtige Trends in der Produktion und Logistik (Quelle: M. Klumpp et al. 2019)

Da die zukünftige Herausforderung von Automatisierungssystemen maßgeblich in der Mensch-Maschine-Interaktion (Human-Computer Interaction, HCI), also der effizienten Zusammenarbeit zwischen Mitarbeitern, Robotern und Transportsystemen liegen wird, ergibt sich aus interdisziplinärer Forschungssicht eine wichtige Forschungslücke. Das Forscherteam hat daher im Rahmen des vorgestellten Forschungsprojekts insbesondere den Aspekt der menschlichen Intuition in einer digitalisierten Produktionsumgebung sowie die Reaktionen von Algorithmen auf menschliche Aktivitäten adressiert. Die Wissenschaftler beleuchteten aus den verschiedenen Fachdisziplinen der Betriebswirtschaftslehre, der Informatik sowie der Arbeits- und Industriesoziologie, welche Anforderungen an eine erfolgreiche Mensch-Maschine-Interaktion (HCI) zu stellen sind.

Datenerhebung

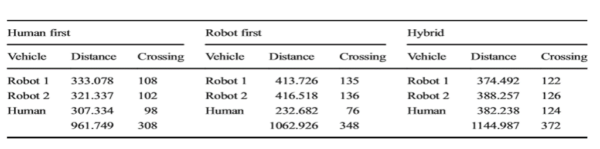

Das Forscherteam simulierte einen Ablauf aus der Produktionslogistik wie er beispielsweise in der Materialversorgung der Produktion im Automobil- oder Maschinenbau typisch ist. Je ein Team aus menschlichen Fahrern, eines aus Robotern und ein gemischtes Team aus Menschen und Robotern wurde mit Fahrzeugen und Transportaufträgen betraut. Daraufhin wurden die zurückgelegte Distanz (Distance) sowie die Anzahl von Kreuzungspunkten (Crossings) zur Erfüllung der gestellten Transportaufgabe gemessen. In dem Szenario „Mensch Zuerst“ (Human first) hatten die von Menschen gesteuerten Fahrzeuge Vorfahrt und die robotergesteuerten Fahrzeuge waren so programmiert, dass sie so schnell wie möglich (z.B. mittels Bremsen) reagieren mussten, damit Menschen sie ohne Umwege passieren konnten. Die Verantwortung zur Vermeidung von Kollisionen lag bei den robotergesteuerten Fahrzeugen. Im Gegensatz dazu wurden die robotergesteuerten Fahrzeuge im Szenario „Roboter Zuerst“ (Robot first) so programmiert, dass sie die menschlichen Fahrzeuge ignorierten und die Menschen auf Bewegungen der Roboter zu reagieren hatten. Die Vermeidung etwaiger Kollisionen lag in diesem Fall in der Verantwortung der Menschen. Im dritten, „hybriden Szenario“ (Hybrid) lag es im Anschluss in der Verantwortung aller Verkehrsteilnehmer aufeinander zu achten und Kollisionen zu vermeiden.

Ergebnisse

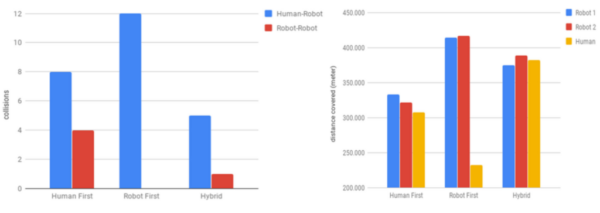

Die Abb. 2 zeigt die Ergebnisse aller Szenarien im direkten Vergleich. Im „Mensch Zuerst” (Human first) Szenario wurde im Durchschnitt die geringste Distanz zurückgelegt, da die robotergesteuerten Systeme mit Vorsicht agierten und das gesamte System dadurch verlangsamt wurde. Zudem wird aus Abb. 3 ersichtlich, dass eine hohe Anzahl an Kollisionen verzeichnet werden musste, da die autonomen Systeme nicht rechtzeitig auf kurzfristige menschliche Aktivitäten reagieren konnten. Im „Roboter Zuerst“ (Robot first) Modell konnte die zurückgelegte Distanz der Roboter deutlich erhöht werden, jedoch war es für die menschlichen Fahrer zunehmend schwerer voranzukommen, da sie vorsichtig agieren mussten. Während zwischen den robotergesteuerten Fahrzeugen in diesem Szenario keine Kollisionen auftraten, musste im Testzeitraum die mit Abstand höchste Anzahl an Kollisionen zwischen Menschen und Robotern dokumentiert werden. Die höchste zurückgelegte Distanz wie auch die höchste Anzahl an unfallfreien Kreuzungspunkten wurde dagegen im Szenario „Hybrid” erzielt.

Gleichzeitig traten in diesem Szenario die wenigsten Kollisionen auf. Im Endergebnis konnte sich somit das hybride Team aus Menschen und Robotern durchsetzen. Dies war eher unerwartet, denn häufig wird rein automatisierten Maschinensystemen die höchste Effizienz zugeschrieben.

Abb. 3: Kollisionen aufgrund von Unsicherheiten und Verspätungen (links), zurückgelegte Entfernung der beteiligten Akteure (rechts)

(Quelle: M. Klumpp et al. 2019)

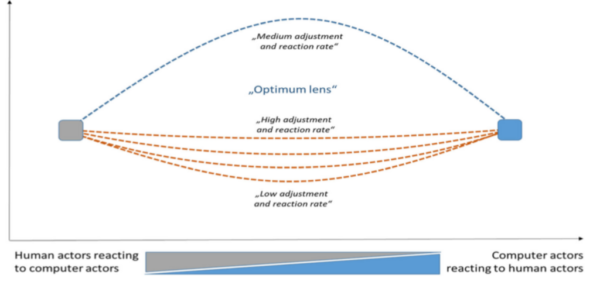

In Abb. 4 wird der zu erwartende Zusammenhang zwischen der Mensch-Maschine-Interaktion und der Effizienz der Entscheidung als möglicher Erfolgsfaktor verdeutlicht. Es wird aufgezeigt, dass es ein mögliches Optimum hinsichtlich des angepassten Lernens und der Reaktionsraten der menschlichen wie autonomen Akteure gibt. Auf der X-Achse der Grafik wird die Reaktionsweise der Akteure im System gemessen. Während auf der linken Seite die menschlichen auf die computergesteuerten Akteure reagieren (Robot first), passen sich auf der rechten Seite die computergesteuerten Akteure den menschlichen Akteuren an (Human first). Der interessante Bereich ist die Ausübung von Aktionen zwischen diesen beiden Extremen, wenn beide Akteursgruppen aufeinander reagieren. Es ist zu erwarten, dass die tatsächliche Verbesserung der Entscheidung stark von den wechselseitigen Lern-/Anpassungs- bzw. Reaktionsraten der Akteursgruppen abhängt. Bei hohen und niedrigen Anpassungsraten nimmt die Effizienz der Entscheidung ab, da die Akteure entweder in einen Stillstand verfallen (Fahrzeuge stoppen an Kreuzungspunkten und warten aufeinander) oder ein zu hoher wechselseitiger Austausch stattfindet (Fahrzeuge starten und stoppen zu häufig). Dagegen wird erwartet, dass eine mittlere Anpassungs- und Reaktionsrate auf beiden Seiten zu einer deutlich höheren Entscheidungs-Effizienz führt.

Empfehlungen und Ausblick

Grundsätzlich wird empfohlen, die Mitarbeiter eines Unternehmens in die Vorbereitung und Umsetzung von Automatisierungsprozessen einzubeziehen. In der im Rahmen des Forschungsprojekts durchgeführten arbeitswissenschaftlichen Analyse konnte aufgezeigt werden, dass Managementkonzepte, die Aspekte wie Technologieakzeptanz und Selbstwirksamkeit von Mitarbeitern aufgreifen, für den Erfolg von HCI-Konzepten hochgradig relevant sind. Potentielle Vorbehalte der Mitarbeiter zu Themen wie Automatisierung, künstliche Intelligenz (KI) oder zum Einsatz von Robotern sollten daher bereits im Vorfeld Berücksichtigung finden.

Im Rahmen des Veränderungsprozesses sollte beispielsweise aufgezeigt werden, dass KI nicht allein eine Produktionsverbesserung, sondern eine Unterstützung für die Mitarbeiter darstellt. Zudem sollten Mitarbeiter frühzeitig über anstehende Veränderungen informiert werden und die Möglichkeit erhalten die neuen Systeme zu testen. Wichtig ist darüber hinaus, dass jeweils nur kleine Veränderungen zu bestehenden Montageprozessen initiiert werden und die neuen Lösungen sowohl die Stärken der Mitarbeiter als auch der Maschinen kombinieren.

Eine zentrale Rolle hinsichtlich der Akzeptanz spielt die Benutzerfreundlichkeit von KI- und Robotersystemen. Daher sollte eine wichtige Frage sein, wie Automatisierungs- und Robotersysteme ausgestaltet werden müssen, um eine reibungslose Prozessänderung zu ermöglichen. Insbesondere die in Abb. 4 dargestellte Effizienz-Kurve der Mensch-Maschine-Interaktion kann diesbezüglich einen praxisrelevanten Beitrag liefern.

Es wird auch in Zukunft sehr viele Szenarien und Einsatzbereiche geben, in denen vor allem gemischte Teams aus Robotern und Menschen reinen autonomen Maschinensystemen überlegen sind – zumindest übermäßige Ängste zu dramatischen Arbeitsplatzverlusten sind daher nicht gerechtfertigt. Bei vielen Unternehmensentscheidungen wird nach wie vor der Faktor Mensch die zentrale Entscheidungsgröße sein.

Referenzverzeichnis

(1) Prof. Dr. Matthias Klumpp (Universität Göttingen), Prof. Dr. Volker Gruhn, Dr. Marc Hesenius, Ole Meyer (Universität Duisburg-Essen), Jun.-Prof. Dr. Caroline Ruiner (Universität Trier) (2019) „Production logistics and human-computer interaction—state-of-the-art, challenges and requirements for the future“, International Journal of Advanced Manufacturing Technologies, https://doi.org/10.1007/s00170-019-03785-0.

Projektdetails

Dieser Blick in die Forschung basiert auf der Publikation „Production logistics and human-computer interaction—state-of-the-art, challenges and requirements for the future“ der Professur für Produktion und Logistik der Universität Göttingen, die in Kooperation mit der Universität Duisburg-Essen und der Universität Trier erstellt wurde. Die Forschungsergebnisse wurden im April 2019 im International Journal of Advanced Manufacturing Technologies veröffentlicht.

Die Professur für Produktion und Logistik der Universität Göttingen befasst sich mit zentralen Fragen des Supply Chain Management (SCM) wie beispielsweise Methoden zur Entscheidungsunterstützung im Produktions- und Logistikmanagement. Im Zentrum der Forschungs-, Lehr- und Transfertätigkeiten stehen dabei unter anderem Planungs- und Optimierungsmodelle zur Verbesserung der Ressourcen- und Kosteneffizienz sowie der Wettbewerbsfähigkeit in Unternehmen und Wertschöpfungsketten (Sustainability/TBL). Siehe auch: www.produktion.uni-goettingen.de