Die vorliegende Erfindung beinhaltet eine neue Vorrichtung und ein neues Verfahren für die plasmabasierte Entvulkanisierung von vulkanisiertem Gummi, der als Rohstoff für die Herstellung von vulkanisierbaren Gummipartikeln wiederverwendet werden kann.

Herausforderung

In Anbetracht der steigenden Material- und Energiekosten gewinnen umweltfreundliche und nachhaltige Technologien zunehmend an Bedeutung. Recycling ist eine Möglichkeit, diesen Problemen zu begegnen und umfassende Lösungen anzubieten. Im Allgemeinen bezeichnet Recycling den Prozess der Sammlung und Verarbeitung von Materialien, die sonst als Abfall entsorgt würden sowie deren Umwandlung in neue Produkte. Das Recycling von Kautschuk kann durch mechanische, thermische, Strahlen- sowie chemische Verfahren erfolgen. Obwohl diese Methoden gewisse Vorteile bieten, sind sie meist energieintensiv durch hohen Temperatureintrag oder erfordern zusätzliche Ressourcen, wie z.B. Chemikalien. Im Rahmen der vorgenannten Aspekte und in Bezug auf die herkömmliche Herstellung von Materialien und Produkten auf Gummibasis ist recyceltes Gummimaterial bevorzugt und erwünscht. Um recyceltes Gummi für die Weiterverarbeitung zu verwenden, sind jedoch bestimmte Anforderungen und Qualitätsstandards an die Vulkanisierbarkeit zu erfüllen.

Unsere Lösung

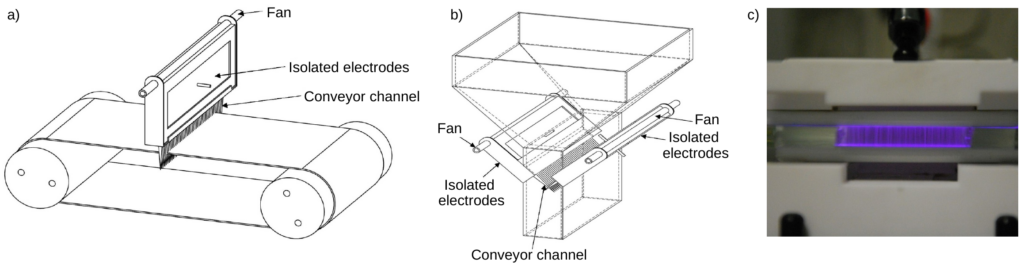

Die vorliegende Erfindung bietet einen alternativen Ansatz für die chemiefreie und energiearme Entvulkanisierung von insbesondere schwefelvulkanisiertem Kautschuk. Das Verfahren ist dadurch gekennzeichnet, dass der vulkanisierte Kautschuk in Partikel mit einer Größe von 2 mm, vorzugsweise bis zu Größen von 1 mm und 0,5 mm, zerkleinert wird. Im nächsten Schritt wird ein Plasma durch dielektrische Barriereentladung (DBD) erzeugt und zur Herstellung von Gummipartikeln verwendet, die an der Oberfläche entvulkanisiert werden. Als Prozessgas für das Plasma kann Sauerstoff verwendet werden, der optional mit Stickstoff und CO2 gemischt werden kann. Das Ausgangsgummimaterial für den Entvulkanisierungsprozess kann mit Schwefel vulkanisiert sein und gegebenenfalls Silikate, Metalloxide und Ruß enthalten. Außerdem kann der Kautschuk Sauerstoff enthalten, der durch die Alterung innerhalb der Schwefelbrücken entstehen kann. Vulkanisierbare Gummipartikel mit einer Größe von 1 mm können beispielsweise aus alten Autoreifen hergestellt werden. Solche Gummipartikel sind durch Dispergieren oder Extrudieren zu einer vulkanisierbaren Gummimischung weiterverarbeitbar, die Schwefel als Vulkanisationsmittel enthält. Eine Mischung aus vulkanisierbarer Kautschukmischung und entvulkanisierten Partikeln kann in eine Form gepresst und vulkanisiert werden. Dabei werden die entvulkanisierten Gummipartikel durch Oberflächenvulkanisation mit der Gummimischung verbunden. Die Förderrinne kann als Bandförderer (Abb. 1a) oder in Tropfenabstandsanordnung (Abb. 1b) ausgeführt sein. Generell kann der Förderkanal außerhalb des Bereichs zwischen den Elektroden liegen, wobei die Vorrichtung einen Ventilator aufweisen kann, der das DBD-Plasma in Richtung der Gummipartikel drückt.

Abb. 1: Mögliche Geräteausführungen a) und b) für die Entvulkanisierung von vulkanisiertem Gummi. Beide Varianten sind für einen kontinuierlichen Betrieb geeignet. In c) ist die Vorrichtung für die Entvulkanisierung von vulkanisiertem Kautschuk im Betrieb dargestellt. Das gezündete Plasma ist lila hervorgehoben (Anpassung nach Patentanmeldung).)

Vorteile

- Betrieb bei Raumtemperatur möglich, keine Temperierung erforderlich

- Keine Chemikalien erforderlich

- Geringer Energieeinsatz

- Kontinuierliche Prozesskontrolle und -steuerung

- Schneller Verarbeitungsprozess

- Verschiedene Gerätelayouts verfügbar

- Einfache Realisierbarkeit durch flexible Prozessanpassung

Anwendungsbereiche

- Entvulkanisierung von Gummiprodukten, z. B. Gummimanschetten, Auto- und Fahrradreifen

- Herstellung von vulkanisierbaren Gummipartikeln

Entwicklungsstand

Die Gerätefunktionalität und der Entvulkanisierungsprozess wurden erfolgreich überprüft.

Patentsituation

Deutsche Patentanmeldung: DE102017221102B4

Patentinhaber

Technische Universität Clausthal

Weiterführende Informationen

Patentanmeldung: DE102017221102B4

Forschungseinrichtung

Dr. Marcel Marschewski

Dr. Sebastian Dahle

Prof. Dr. Wolfgang Maus-Friedrichs

Prof. Dr. Daniel Goldmann

TU Clausthal

Clausthaler Zentrum für Materialtechnik