Bei der Energiewende spielen Brennstoffzellen eine Schlüsselrolle für zukünftige Energiesysteme. Insbesondere sogenannte Festoxidbrennstoffzellen (solid oxide fuel cells, SOFC) sind für die dezentrale Energiegewinnung geeignet, da sie eine flexible und hocheffiziente Strom- und Wärmeproduktion aus erneuerbaren und konventionellen Energieträgern ermöglichen. Vorgestellt wird hier ein Herstellungsverfahren für neuartige, mechanisch robuste und effiziente mit Metallschaum stabilisierte SOFC (metal foam supported, MFS-SOFC), die schnell hochgefahren und bei niedrigeren Temperaturen betrieben werden können.

Herausforderung

Das Kernstück einer Brennstoffzelle stellt die sogenannte Membranelektrodenanordnung (membrane electrode assembly, MEA) dar, die aus einer Anoden- und Kathodenschicht, sowie einer dazwischen liegenden, separierenden Elektrolytmembran besteht. Eine Herausforderung bei SOFC, bei welchen die Elektrolytmembran aus einem festen (beispielsweise keramischen) Werkstoff hergestellt ist, sind meistens die langen Startzeiten, da der Aufwärmeprozess (bedingt durch unterschiedliche thermische Ausdehnungskoeffizienten der Materialien) sehr gleichmäßig und kontrolliert ablaufen muss, um Beschädigungen der SOFC zu vermeiden. Auch die relativ hohen Betriebstemperaturen von 650 – 1000°C stellen hohe Anforderungen an die Peripherie der Brennstoffzelle dar, da eine effektive Kühlung sowie eine dichte Zu- und Abfuhr der Gase gewährleistet werden muss. Insbesondere die Herstellung der einzelnen Bestandteile der Membranstapel und ihre jeweilige Abdichtung stellen prozess- und kostentechnische Probleme dar, die die SOFC empfindlich und teuer machen.

Unsere Lösung

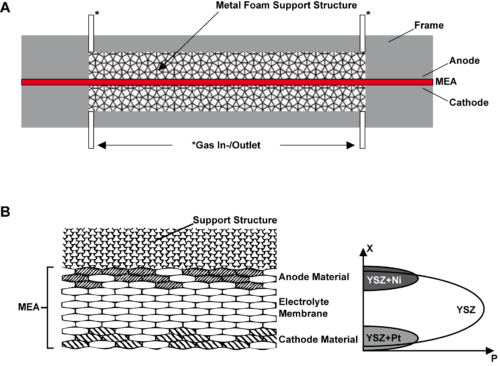

Zur Lösung der oben genannten Herausforderungen wird ein Herstellungsverfahren einer mechanisch robusten und energieeffizienten MFS-SOFC vorgeschlagen, die bei niedrigeren Temperaturen betrieben werden kann. Die erfindungsgemäße SOFC basiert auf einer mechanischen Stützstruktur aus einem offenporigen Metallschaum (beispielsweise Nickelschaum), auf die mittels Gasphasenabscheidung eine MEA direkt aufgebracht wird (Abb.1 A). Hierdurch können dünne Schichten hergestellt werden, die die MEA besonders effizient machen. Damit das Material der Anodenschicht der MEA bei der Beschichtung nicht in die Stützstruktur eindringt und eine hohe Materialhomogenität gewährleistet werden kann, wird der Metallschaum temporär mit einem Infiltrationsmedium (beispielsweise einem Polymer) verschlossen. Anschließend werden die drei funktionellen Schichten der MEA mittels Gasphasenabscheidung (chemical vapour deposition, CVD oder physical vapour deposition, PVD) auf die Grenzschicht aufgebracht. Die Beschichtung kann dabei in einem durchgängigen Koverdampfungsprozess durchgeführt werden, so dass fließende Schichtübergänge realisierbar sind (Abb.1 B). Die MEA kann hierdurch mit deutlich besserer Dichtheit hergestellt werden. Das Infiltrationsmedium kann nach dem Beschichtungsprozess durch thermische oder chemische Behandlung wieder leicht entfernt werden. Im Anschluss wird auf der Kathodenschicht eine weitere Stützstruktur aus Metallschaum aufgebracht.

Abbildung Struktureller Aufbau einer SOFC im Querschnitt: A) Die SOFC weist eine MEA auf, die aus einer Anoden- und Kathodenschicht, sowie einer separierenden Elektrolytmembran besteht. Die MEA ist beidseitig in eine mechanische Stützstruktur aus einem offenporigem Metallschaummaterial eingebettet, der wiederum von einem Rahmen eingefasst ist. Die MEA reicht zur elektrischen Kontaktierung durch den Rahmen hindurch. Über Zu- und Abführleitungen (*) kann das Brenngas bzw. das Oxidationsgas in bzw. aus dem jeweiligen Kompartiment der Brennstoffzelle geleitet werden. B) Vergrößerte Darstellung der MEA mit Angaben zur lokalen Materialverteilung. Im Bereich der Anodenschicht besteht die MEA aus Yttrium und Zirkon (yttria-stabilized zirconia, YSZ), mit einem nach innen hin abnehmenden Anteil an Nickel (Ni). Der Teil, der die Elektrolytmembran darstellt, besteht nur aus YSZ, während zur Kathodenschicht hin ein zunehmender Anteil an Platin (Pt) beigemischt ist. (Quelle: Adaption nach Patentanmeldung)

Zur Einsparung von Dichtungen ist es vorteilhaft die Einzelzellen im Janus-Prinzip aufzubauen. Dazu kann eine Metallschaum-Stützstruktur beidseitig mit einer Anodenschicht hergestellt werden, so dass diese als Abgrenzung zwischen zwei benachbarten Zellen dient. Die so hergestellte SOFC-Struktur weist eine sehr gute mechanische und thermische Stabilität auf, kann schnell hochgefahren werden und einer höheren Anzahl an Temperaturzyklen standhalten. Sie verfügt außerdem über eine höhere Dauerhaltbarkeit und Lebensdauer. Durch eine Vergrößerung der Dreiphasengrenze im Bereich der Schicht der MEA kann zudem die Stromausbeute und Leistungsdichte erhöht werden, wodurch die Effizienz erhöht und die SOFC bei einer niedrigeren Betriebstemperatur (600°C) eingesetzt werden kann. Hierdurch werden auch die Anforderungen an periphere Geräte der Brennstoffzelle bezüglich ihrer Thermostabilität, beispielsweise Zu- und Abführungen für Kühlung und Gase, reduziert, was einen Kostenvorteil für das Gesamtsystem darstellt.

Vorteile

- Erhöhte Dichtheit und Effizienzsteigerung

- Höhere Stromausbeute und Leistungsdichte

- Verbesserte mechanische Stabilität

- Schnelleres Hochfahren und erhöhte Lebensdauer

- Niedrigere Betriebstemperatur (geringere Anforderung an periphere Geräte)

Anwendungsbereiche

- Energieerzeugung in Kraftwerken

- Kraft-Wärme-Kopplung (Blockheizkraftwerke) / dezentrale Energieversorgung

- Strom- und Warmwasser- bzw. Heißdampf-Produktion

- Großsystem für beispielsweise Schiffe möglich

- Automotive: SOFC-Module als „electric vehicle range extender“ und/oder zusätzliches Antriebsaggregat in LkW

Entwicklungsstand

Der Beschichtungsprozess wurde erfolgreich im Labormaßstab getestet.

Patentsituation

Deutsche Patentanmeldung: DE102016122888A1

Erteiltes EP-Patent: EP3327848B1

Patentinhaber

Technische Universität Clausthal

Weiterführende Informationen

Patentanmeldung: EP3327848B1

Forschungseinrichtung

Prof. Dr.-Ing. Volker Wesling

Dr.-Ing. Jens Hamje

Dr.-Ing. Kai Treutler

TU Clausthal

Institut für Schweißtechnik und Trennende Fertigungsverfahren